Optimalisatie lay-out bij een kaasproducent

september 2025

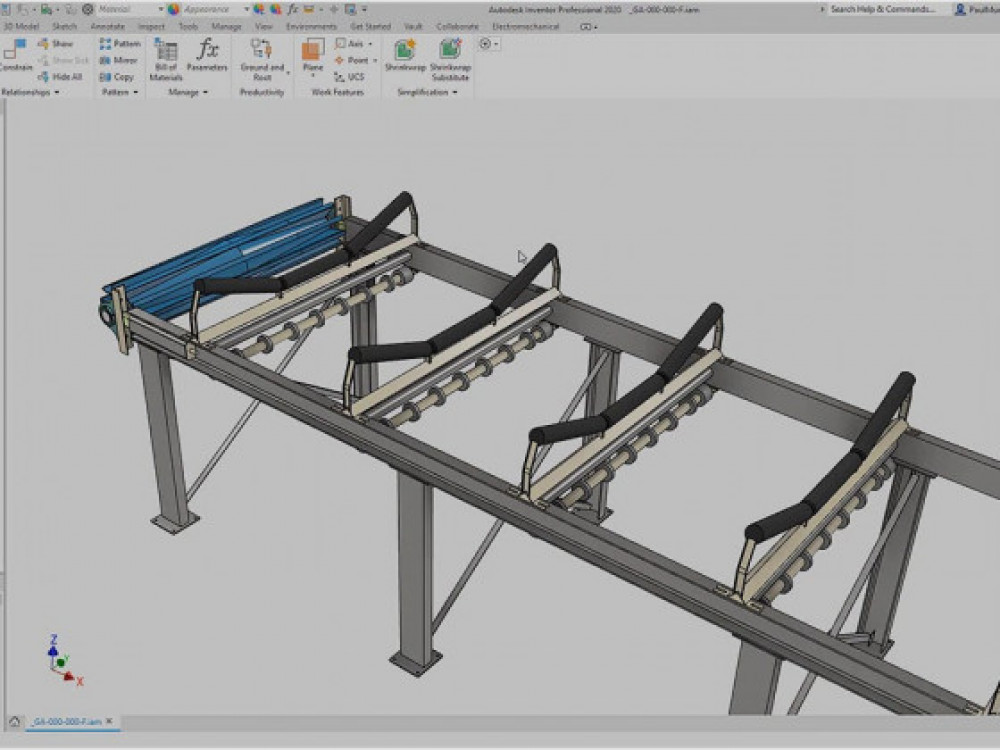

Voor een kaasproducent heeft Dapp de huidige fabriek in kaart gebracht en hiernaast gekeken naar de mogelijkheden om aan de hand van een nieuwe lay-out de flow van de fabriek te verbeteren. Hiernaast moest Dapp rekening houden met het inpassen van nieuwe, grotere machines binnen de huidige muren van het pand. Tijdens brainstormsessies met de klant zijn er verschillende opties bedacht en uitgewerkt. De klant verlangde daarbij dat de productie niet stil zou komen te liggen. Een pittig logistiek vraagstuk, waar Dapp op succesvolle wijze een oplossing voor heeft weten te vinden.

Omdat we specialist zijn in 3D scanning en deze vertalen naar 2D tekeningen heeft de klant besloten met ons zaken te blijven doen voor het actueel houden van het tekenwerk. Zo blijven we elkaar helpen bij het actueel houden van tekeningen zodat beslissingen en keuzen in de fabriek adequaat gedaan kunnen worden.

Zuivel,