Onze klant is een internationale FMCG speler in het food & beverage segment. Zij werken vanuit een grote productielocatie in Nederland. De productie draait er volcontinu, 24 uur per dag.

Vanuit een internationale audit, waarbij de verschillende productielocaties met elkaar werden gebenchmarkt, bleek deze productielocatie relatief minder te scoren op het thema thermisch energieverbruik. De thermische energie werd en wordt op locatie opgewekt door middel van gasgestookte stoomketels. Het grote verlies aan energie bleek voort te komen uit één van de twee hogedruk stoomleidingen die niet juist gedimensioneerd bleek. De leiding paste niet meer bij het huidige verbruik en was te groot. Dit had condensatie tot gevolg en leidde aldus tot significant energieverlies.

Dapp werd gevraagd een projectmanager te leveren die dit probleem kon oplossen. De opdracht die werd verstrekt betrof een compleet ontwerp van een nieuwe hogedruk stoomleiding. In het ontwerp werden aanvullend voorzieningen opgenomen om, indien dat nodig was, deze leiding en de daarmee verbonden productie-installaties op een veilige wijze uit bedrijf te kunnen nemen. In de oude situatie was dit onmogelijk: bij een inspectie of bij onderhoud moest prompt de gehele productielocatie uit bedrijf worden genomen. Een nogal drastische en kostbare handelswijze.

Onze projectmanager mocht zijn eigen team samenstellen. Het was in die keuze belangrijk dat een potentieel teamlid een grote mate van aantoonbare materiedeskundigheid en -ervaring had met het onderwerp. Dit omdat de opdracht complex bleek en de daaruit voortvloeiende risico's voor de productie-installatie erg groot waren. Een gecontroleerde en beheerste overgang had topprioriteit. Elke fout in de engineering en tijdens realisatie kon langdurige stilstand van de gehele productielocatie tot gevolg hebben. Naast ervaren medewerkers vanuit productie, engineering en onderhoud werden door onze projectmanager ook diverse gespecialiseerde externe contractors en leveranciers betrokken bij het project.

De projectmanager werkte samen met zijn team dat op sommige momenten uit wel 25 leden bestond. Wat hij belangrijk vond en met het project wilde bereiken was de verbetering van de oude bestaande situatie op meerdere niveaus:

- - Functioneel (verbeterde bediening, verbeterde metingen);

- - Veiligheid (toepassen van sterkteberekeningen in het ontwerp, gecontroleerd in- en uit bedrijf kunnen gaan);

- - Technisch (het toepassen van innovatieve technieken, onder meer op gebied van isolatie);

- - Kosten (door o.a. de optimale leidingloop te kiezen).

Om deze doelstellingen te bereiken moesten, soms letterlijk, de nodige obstakels uit de weg worden geruimd. Een mooi voorbeeld hiervan is de doorvoer die gemaakt moest worden door een bijna 1 meter dikke fundatievloer.

Specialisten met veel ervaring leerden veel door de toepassing van innovatieve, ook voor hen nog onbekende technieken. Dit vergde goed teamwork waarbij een goede constructieve sfeer belangrijk was. Iedereen betrachtte de grootste zorgvuldigheid om projectsucces te bereiken. Er hing in het projectteam een sfeer om, wanneer de omstandigheden dat eisten, niet bang te zijn en van de gebaande paden af te wijken om tot de optimale oplossing te komen.

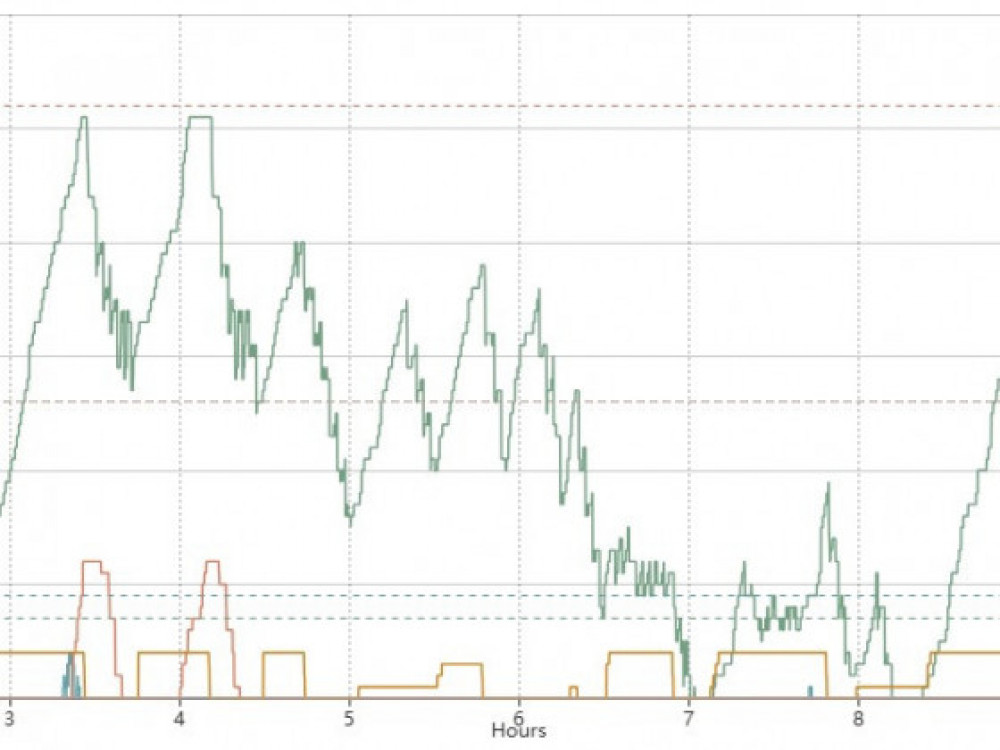

Tijdens de realisatiefase is tweemaal de productie stil gelegd om onder de nodige tijdsdruk de nieuwe hogedruk stoomleiding te installeren. Het is gelukt om de planning aan te houden en de nieuwe leiding is inmiddels succesvol in bedrijf genomen. Die levert niet alleen een belangrijke bijdrage aan de energiebesparing, maar maakt het ook mogelijk het in- en uitbedrijf nemen van productie-installaties op een veilige en gemakkelijke wijze te doen. De nieuwe stoomleiding leidt tot ongeveer 2% besparing, uitgedrukt in MJ/eenheid product, op het totale thermische energieverbruik van de productielocatie. Dit lijkt niet veel maar in absolute zin leidt dit tot een forse besparing waarmee de investering in 3 jaar is terugverdiend. Al met al een zinvolle, rendabele en bovenal duurzame investering.

De aanpassingen waren daarnaast ook een mooie gelegenheid saneringswerkzaamheden aan de installatie uit te voeren. Die zijn vaak sluitpost op de begroting en worden regelmatig vergeten.Dit maakte de succesvolle oplevering compleet en draagt in belangrijke mate bij aan de volle tevredenheid van opdrachtgever en gebruikers.